PERA SIM Fluid:以高精度仿真驱动石化设备优化

聚焦石化行业和设备,结合典型案例,探讨安世亚太自主研发的通用CFD仿真软件PERA SIM Fluid在石化设备分析中的关键应用方向。具体包括在钻井和生产环节的海洋平台风浪载荷分析和分离器流场计算,在储运环节LNG储罐加注过程的CFD分析和输运管路压力损失预测及冲蚀寿命评估,以及在炼化环节的反应器流场仿真和换热器流场及传热性能分析。PERA SIM Fluid软件通过其高精度模型和算法,为石化设备设计、优化与安全运维提供了科学、高效、可靠的数字化支撑。

石化行业包含上游钻井和生产、中游运输、存储、液化石油气等产品初加工以及下游深加工和终端应用多个环节,每一个环节都面临着设备多样性与极端工况的挑战,例如高温、高压、多相流、腐蚀与冲蚀、动态载荷冲击等,还需要预防极端场景下气体泄漏扩散、爆炸与火灾和结构失效等安全性问题。

石油化工设备涵盖了从微观反应器到大型储罐到海上平台的广泛尺度,通过CFD虚拟仿真技术,能够高效预测设备性能、优化设计并降低风险。安世亚太自主研发的PERA SIM Fluid凭借其全流程仿真能力,可以针对苛刻的工况,对复杂流动、传热、传质过程进行仿真,本文结合典型案例,探讨PERA SIM Fluid软件在石化设备分析中的关键应用方向。

PERA SIM Fluid是安世亚太科技股份有限公司自主研发的通用计算流体动力学(CFD)仿真软件,集成了导入/导出接口、几何修复、网格生成、求解计算以及后处理等核心模块,具备完整流程的流体仿真分析能力,适用于对复杂空间形状中的流动、传热等多种问题进行数值模拟。

软件广泛应用于航空航天、海洋船舶、建筑环境、车辆轨道、电子散热、旋转机械等领域的流体仿真计算,可以高效地实现对产品性能进行预测,进而评估其设计方案安全性及可靠性,从而达到优化、改进产品设计的目的。

钻井和生产

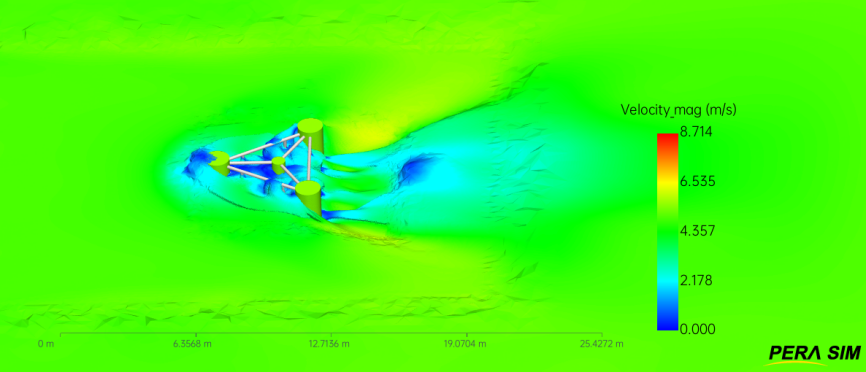

1)海洋平台风浪载荷分析

海洋平台作为关键的海洋资源开发装备,在我国海上油气勘探开发、海底管道铺设及海洋油气资源开采等领域扮演着不可替代的角色,是体现我国制造业能力的重要标志性装备。鉴于海洋平台在复杂海洋环境中存在显著的运动响应,以及其独特的气动-水动-结构多物理场耦合特性,必须采用精确可靠的载荷计算方法与动力学建模技术,以准确预测其在风、浪、流联合作用下系统的耦合运动特征与动力学响应特性。

PERA SIM Fluid流体仿真软件针对此类复杂几何结构,提供高质量的网格划分工具、高精度的VOF (Volume of Fluid) 模型与算法,以及六自由度 (6-DOF) 运动模型。该软件能够有效模拟并精准预测海洋平台在波浪环境中的水阻力特性、平衡姿态、波浪诱导载荷及甲板上浪现象。

自由液面速度场

截面速度场

平台附近水体积分数分布

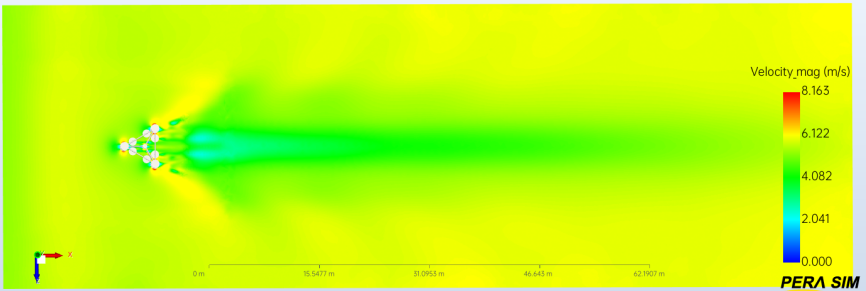

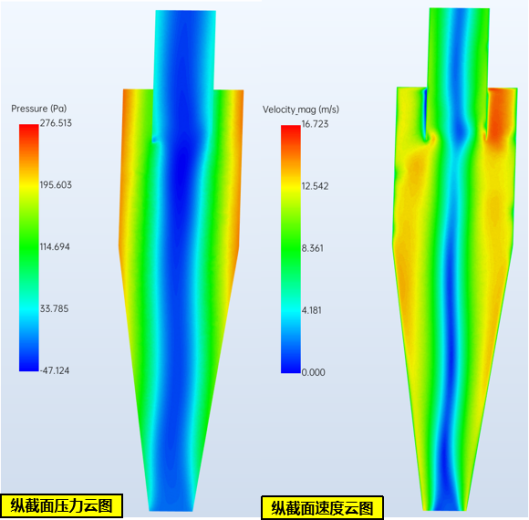

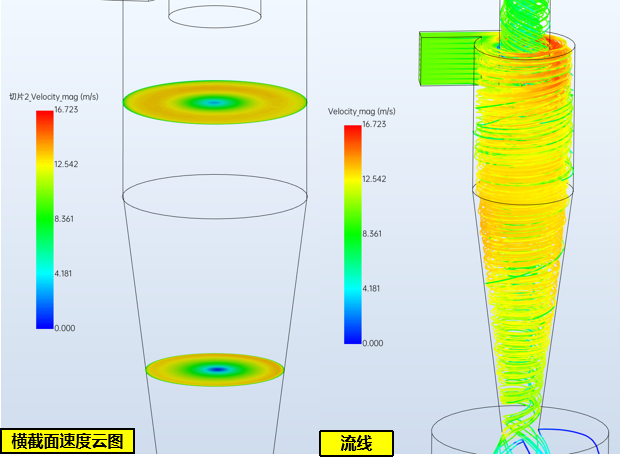

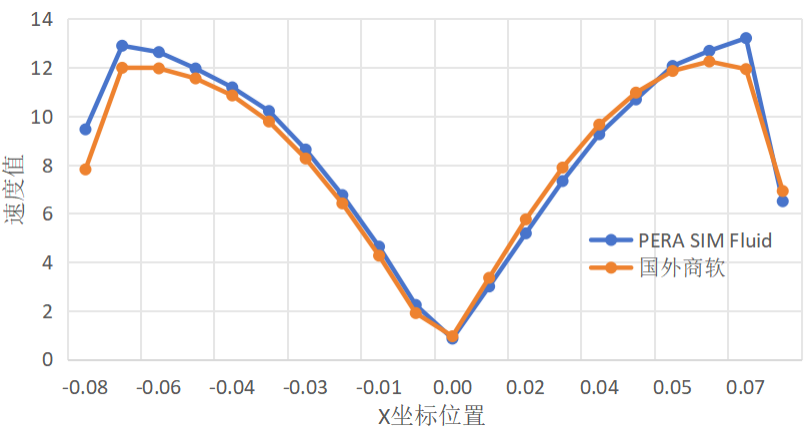

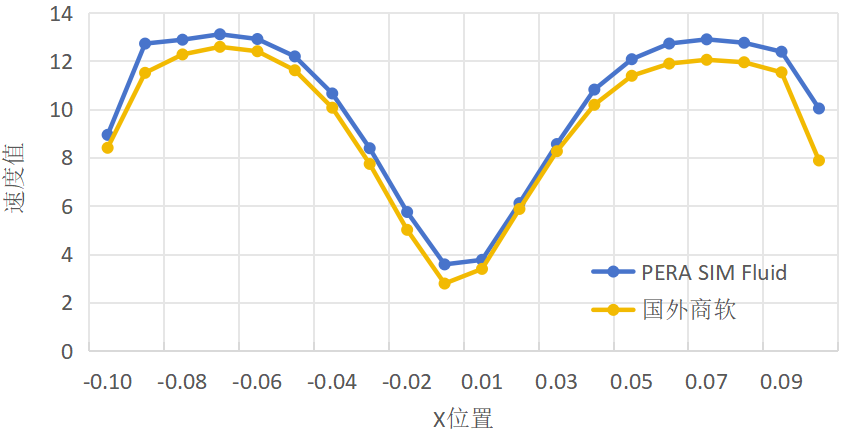

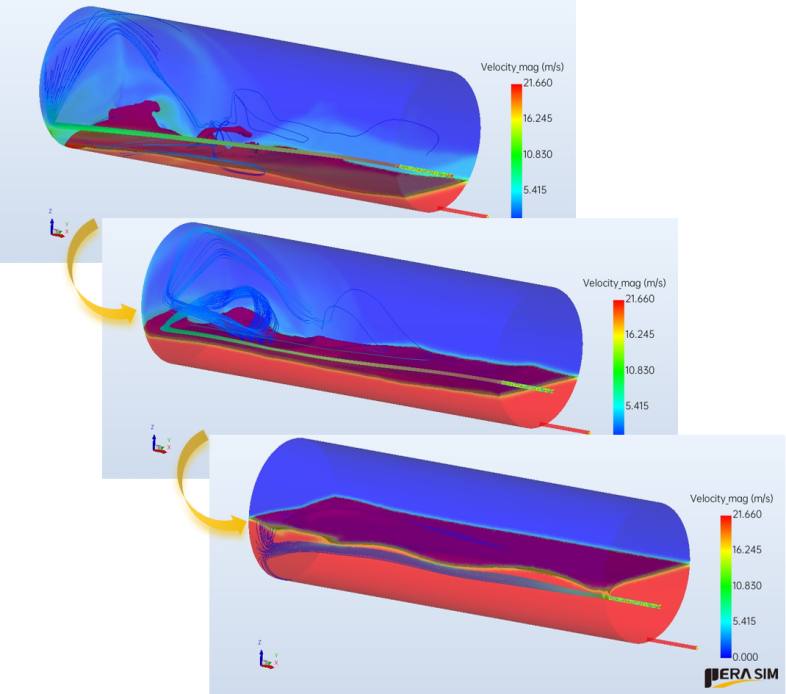

2)分离器流场及分离效率计算

分离设备是石化行业实现原料精制、产品提纯及工艺优化的核心装备,承担着原油分馏、组分提纯、杂质去除等任务。以旋风分离器为例,该设备主要应用于气固或气液多相流体系,通过切向入口结构形成强制涡旋,利用离心力场实现离散相(颗粒或液滴)与连续相的高效分离。

基于PERA SIM Fluid软件的CFD仿真技术,可高精度还原其内部三维瞬态流场特征,包括:

①速度场与压力分布:量化涡核区低压特性与壁面边界层速度梯度;

②湍流特性:解析湍动能耗散率对颗粒团聚行为的影响;

③旋流结构:辨识内旋流与外旋流的过渡界面及能量传递机制;

④干扰流动:诊断二次流、偏心环流及纵向涡等非理想流动特征,揭示其对分离效率的抑制作用。

通过参数化分析入口流速、旋流室径高比、排气管插入深度等关键设计变量,能够建立分离效率、压降特性及颗粒捕集效率的量化关联模型,为设备结构优化提供理论依据。

分离器内部流场

不同纵向位置径向速度变化

储运

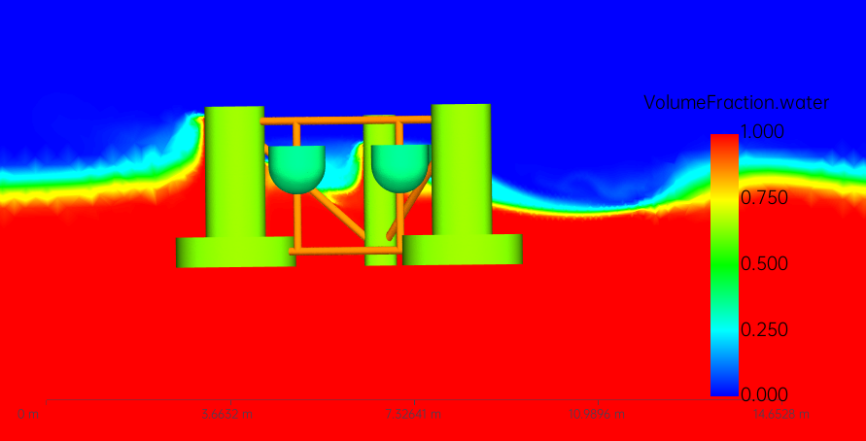

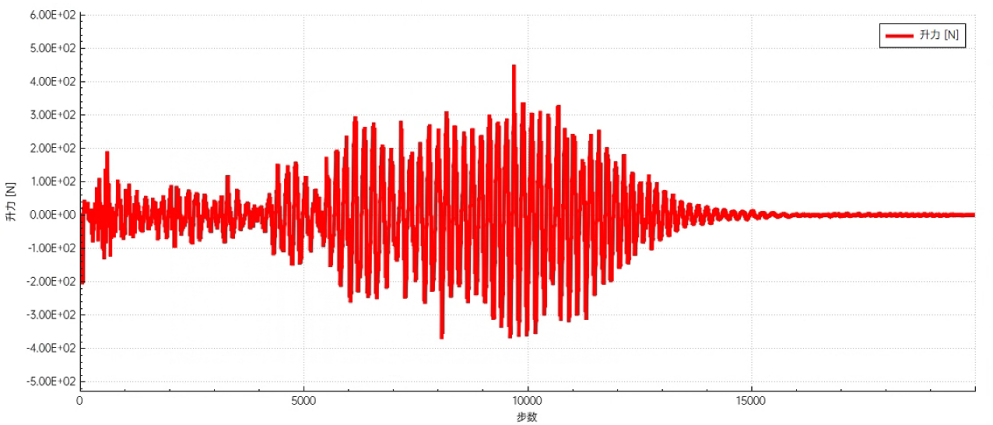

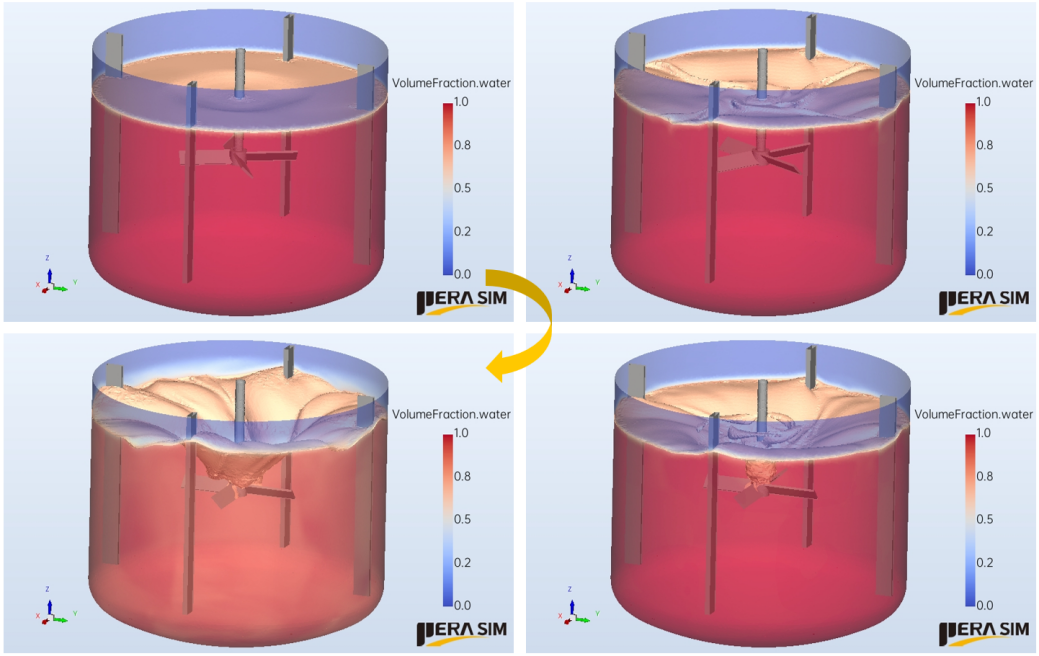

1)LNG储罐加注过程分析

LNG储罐是液化天然气的核心设施,承担着能源调峰、应急储备和稳定供应的重任。储罐的可靠运行直接关系到能源供应的连续性,其易燃易爆的特性,使得储罐的密封性、抗震性和防泄漏能力成为设计的核心,此外储罐在加注或释放作业过程中,罐体内液体因晃荡产生的动态载荷作用于罐壁,可能导致局部应力集中,极端工况下甚至引发储罐结构的疲劳损伤或失稳风险。

PERA SIM Fluid软件基于先进的CFD方法,可精确模拟储罐内复杂多相流耦合过程,量化运行状态下的流场分布、压力波动、温度梯度等关键参数,为储罐结构优化设计、安全运维规程制定及事故预防策略提供科学依据。

储罐Z方向受力曲线

加注过程流线及自由液面变化

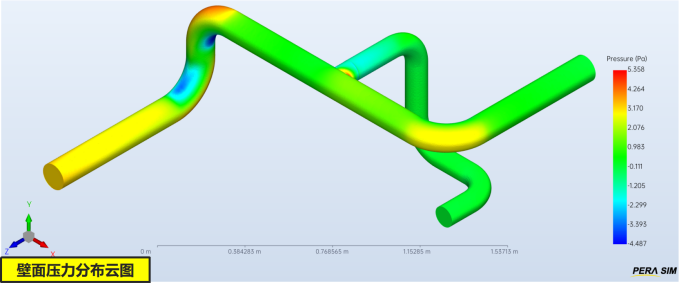

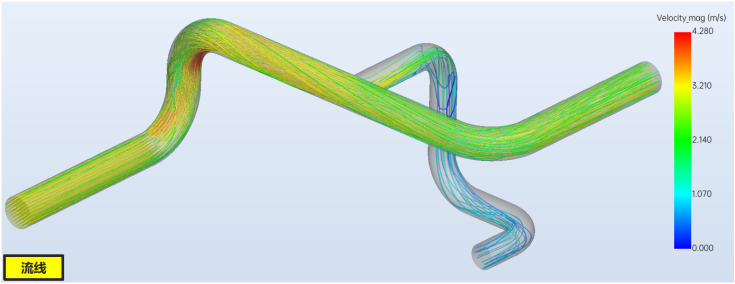

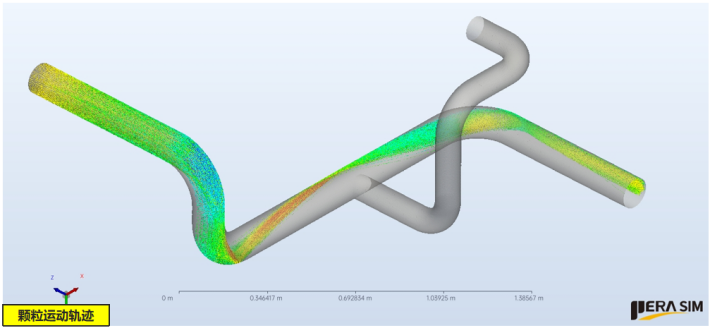

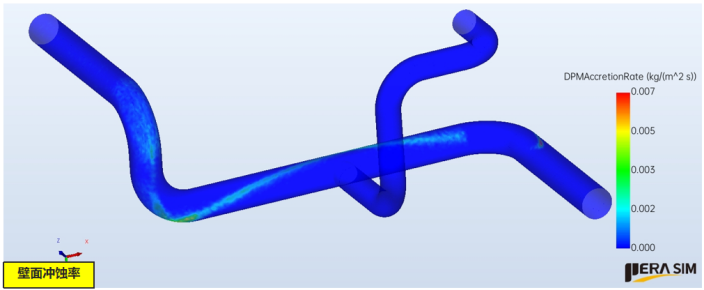

2)输运管路压力损失预测及冲蚀寿命评估

输运管路作为石油化工生产系统的核心脉络,承担着原油、天然气、成品油及工业废油等介质的输送任务,贯穿勘探开发、炼化加工、储运调配全产业链流程,运行时面临着复杂的工况挑战,包括气固液多相流、段塞流、汽蚀问题和高压、低温等极端环境的适应性问题,高效的管道设计可降低输送能耗,减少泄漏损失,保障管道全生命周期安全运行。

PERA SIM Fluid软件提供专业的流动解决方案:

①高精度的流动模型和数值算法,准确预测设计参数与压降的关系,优化设计降低能耗;

②欧拉-欧拉多相流模型,高效模拟气液两相流流场,捕捉气液截面动态;

③欧拉-拉格朗日模型追踪颗粒,模拟固体粒子对管壁的冲蚀磨损;

④全面的传热模型模拟管道及内部介质的温度变化,指导保温设计。

管路内流场

炼化

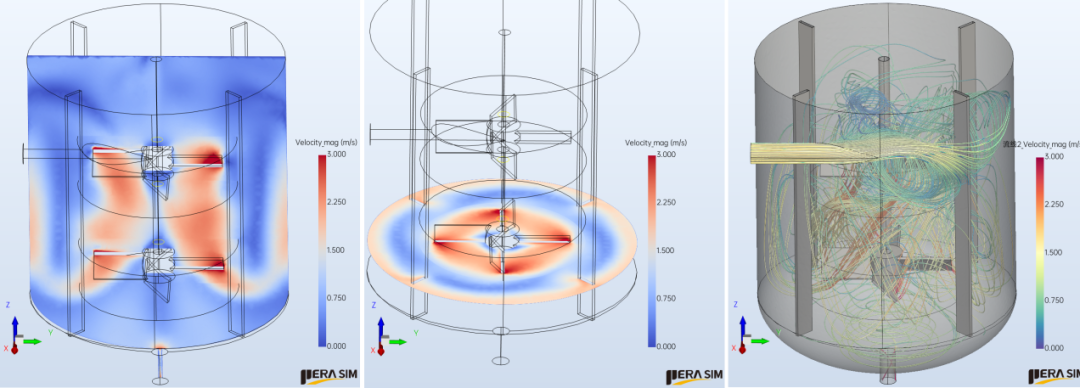

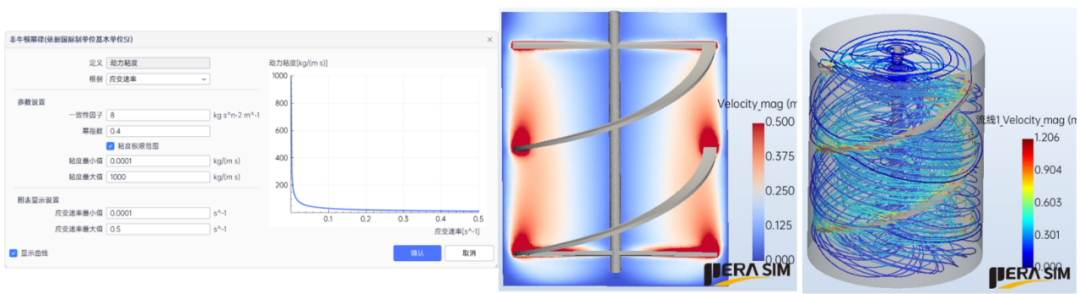

1)反应器流场仿真分析

反应器是石油化工生产的核心设备,直接决定反应效率、产品收率及选择性,种类繁多,包括釜式、管式、塔式、固定床、流化床等,都需要在工艺效率、安全性和经济性间取得平衡。以常见的搅拌釜反应器为例,是多相体系,设计中应确保反应条件的均匀性,使反应物充分接触并高效转化,控制反应过程中的温度、压力等参数,防止超压、超温等危险情况的发生,还要减少反应过程中的能量损失,降低生产成本。

PERA SIM Fluid软件能够模拟反应器内部多组分、多相流动、混合过程,获取速度、压力、湍流特性、温度、组分浓度分布及混合时间、平均停留时间、能耗功率等参数,进而评估对反应过程的影响,优化能耗与效率。

连续搅拌釜式反应器流场

双螺旋桨搅拌槽非牛顿流体流场

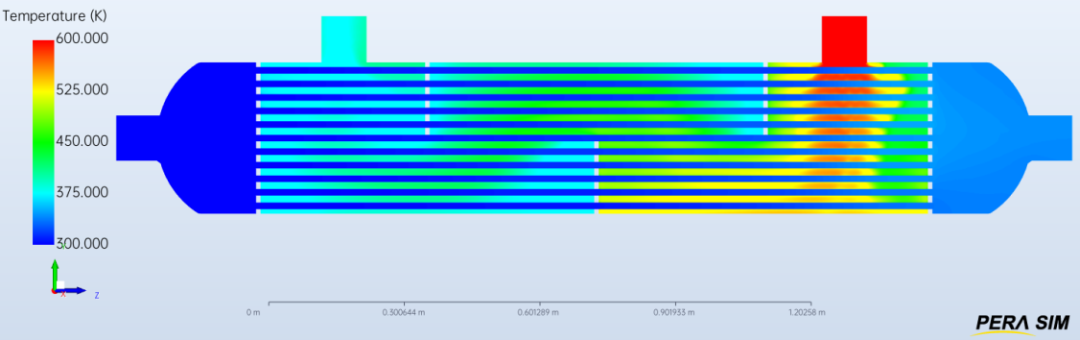

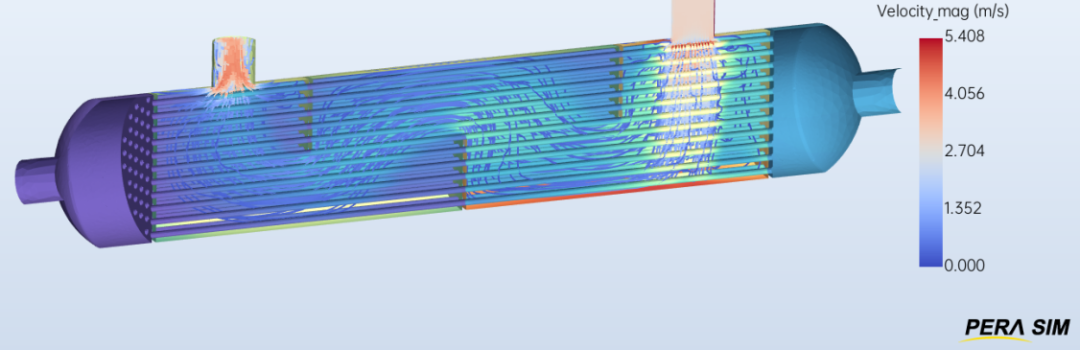

2)换热器流场及传热性能分析

管壳式换热器在石油化工行业中应用广泛,在原油开采、运输和炼制过程中可以用于原油预热以提高其流动性,原油冷却防止设备过热损坏;在催化裂化过程中,冷却反应产生的高温气体以回收热量并降低气体温度;在加氢反应过程中可用于移除反应产生的热量,控制反应温度,保证反应的顺利进行。

合理的换热器设计,要求具有优秀的热工性能和流体动力学性能,采用PERA SIM Fluid软件可以通过数值模拟手段深入分析换热器内部的复杂流动与传热现象:

①流场优化:不同折流板对流动分布的影响,减少死区,提高有效传热面积利用率;

②压降预测:准确模拟复杂流路的压降,通过结构优化在保证传热的前提下降低压降;

③传热性能分析:预测流体与管壁详细温度分布,评估是否有局部过热或温度不均匀性,计算局部传热系数,揭示热点或低效区域。

换热器温度场和流场

作为通用CFD仿真软件,PERA SIM Fluid能够精确模拟石化设备中复杂流动、传热、传质及多相流问题,针对高温、高压、冲蚀、动态载荷等苛刻场景提供高精度的解决方案,软件集成了VOF、欧拉-欧拉多相流模型、离散相模型、滑移网格、动网格、6-DOF运动模型,满足石化设备实际工况的特殊需求,为石化行业设备设计、优化与安全运维提供了科学、高效、可靠的数字化支撑。