DfAM增材设计:“上汽大众拓扑优化设计大PK”一等奖作品设计技术详解

增材制造是基于三维模型数据的材料(分层)堆积成型的数字制造技术,相比传统的减材制造和等材制造,增材制造技术在很大程度上实现了自由制造,必将引领制造业发展出全新的基于增材制造工艺的设计(DfAM)理念,为工业品提供颠覆性的设计改进空间,带来了巨大的价值。

增材制造作为未来制造业的发展趋势,在各个行业得到了广泛的应用。在汽车制造领域,增材制造技术已经成为提高汽车设计和制造力的一项关键技术,解决随形内流道、复杂薄壁、零件减重、复杂内腔、多部件集成、大型复杂构件等技术难题;在汽车模具领域,增材制造的随形冷却系统模具寿命提高近2倍,型腔内温度降低近45%,作业周期缩短了25%。此外增材制造技术在工业机械、航空航天、艺术品/首饰、电子产品/消费品等领域也在广泛开展应用。

安世亚太公司已经成功实施了大量基于增材设计的结构优化案例,积累了丰富的经验,为航空航天、汽车制造、工业机械等领域提供性能更优、质量更轻、效率更高的增材结构设计方案。本文以安世亚太在“上汽大众3D打印创新论坛暨拓扑优化设计大PK”比赛中获得一等奖的作品为例,为读者介绍DfAM的操作流程,以及DfAM带来的巨大价值。

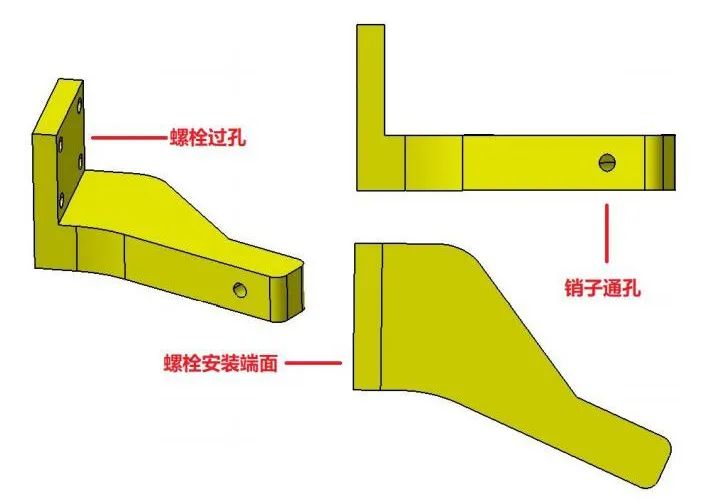

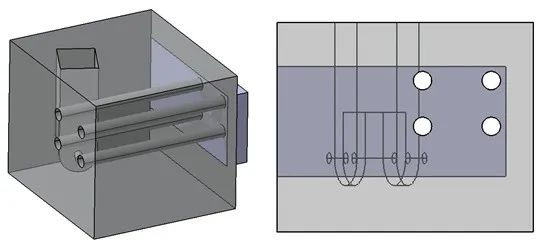

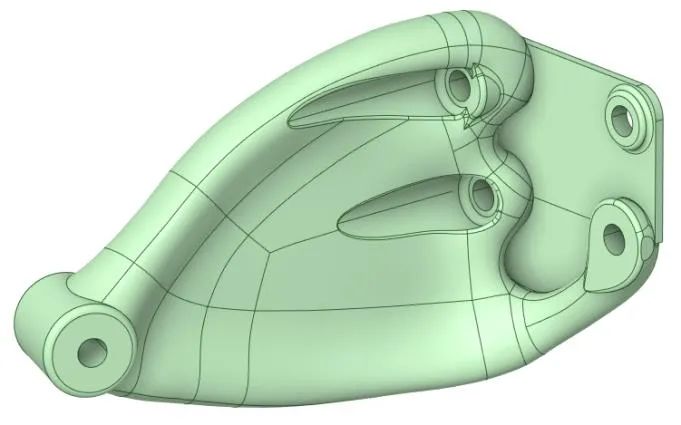

比赛主题:某重载铰链支架结构优化设计01初始条件选取某重载铰链初始结构如图1所示。1)前端1个横向通孔通过直径3mm的销子承受载荷,其位置和直径不可变动;2)后端通过4个M6螺栓进行固定,螺栓过孔位置和直径不可变动,螺栓过孔数量可保留1-4个;3)螺栓安装端面所在平面的位置不可变动。

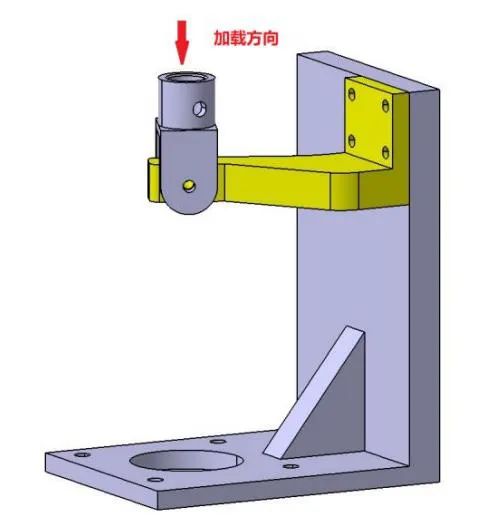

图1 原始结构 图2 加载方案

加载方案

采用万能试验机进行加载试验,铰链用4个螺栓固定在基板(灰色部分)上,前端夹具施加竖直方向载荷,加载速度5mm/min,加载直到结构破坏为止,记录结构破坏时试验机读数。

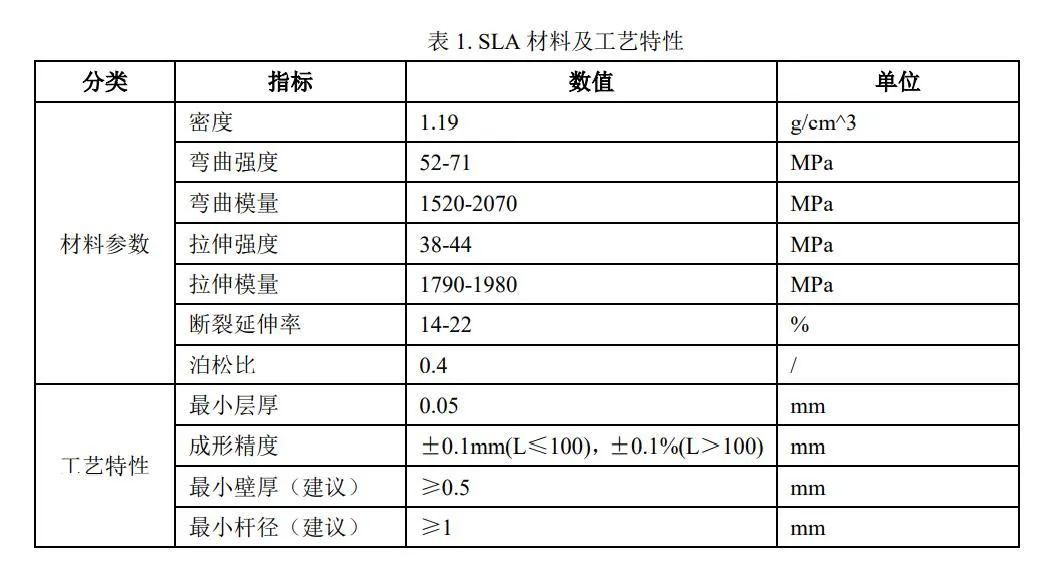

材料及工艺特性

打印材料为光敏树脂,设计结构将采用SLA设备进行打印,材料及工艺特性如表1所示。

比赛要求

1)结构重量不超过原始结构重量;2)结构在安装和测试过程中不与试验夹具干涉;3)尽可能提高结构的强度。05

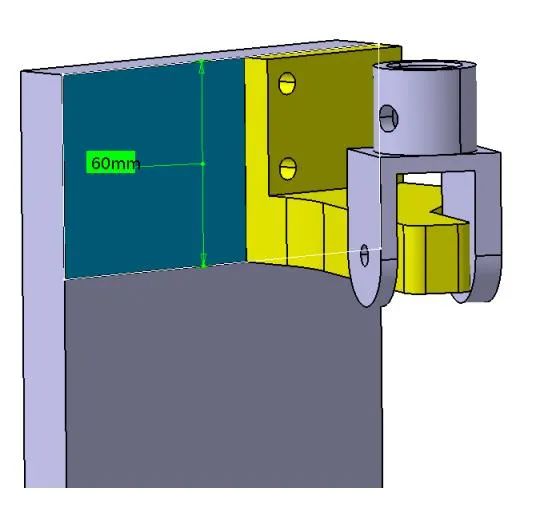

设计结构只允许在图中蓝色矩形区域和夹具接触,其余区域不允许接触,如图3所示。

图3 设计结构与夹具接触区域

在进行结构拓扑优化之前,需要对拓扑空间进行确定,先定义设计空间,从而避开不可设计区域,并且适当的扩大设计区域,这样做的意义在于可以使拓扑工具得到充分的发挥空间,但是我们要考虑到计算资源以及时间问题,进行衡量取舍得到最有效的拓扑空间,图4透明位置的模型是初始拓扑空间。

图4 拓扑优化的可设计空间

图4中螺栓连接工装位置在拓扑空间中做了通孔,这是因为要保证最后的拓朴结果不与螺栓连接的工装位置发生干涉。考虑到零件的接触空间,对固定基板也做了简化处理。

然后进行边界固定和载荷施加的设置,图5中第一个模型蓝色部位是边界固定的位置,第二个模型的红色位置是施加载荷的位置,在施加载荷的孔中只选择了下半面来施加沿X轴向下的力5000N。如果将孔中的上下表面全部施加载荷,就会和现实中的受力情况出现差异,从而影响拓扑优化结果的准确性。网格采用的是3mm四面体,拓扑优化的目标重量设定为30%。

图5 边界固定与载荷施加位置

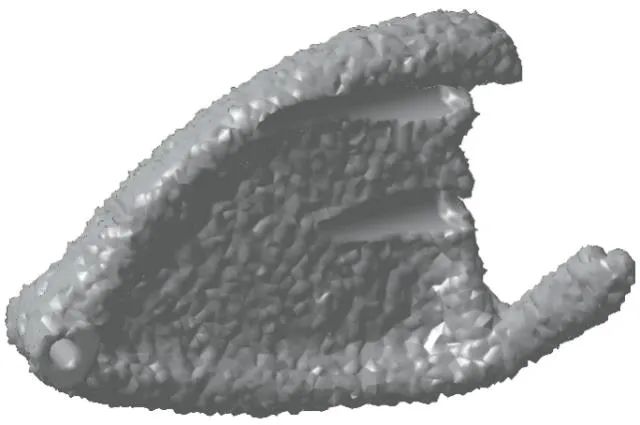

图6中为拓扑优化结果,这种拓扑结果很显然并不是最终的结构形式,我们需要对拓扑优化结果进行重构,并再次仿真来进行调整改进。

对于拓扑优化的结果进行重构往往是一件非常困难且耗费时间的工作,在这一步时我们直接采用spaceclaim模型包裹光顺来进行重构。图7中为第一次重构的模型。

图6 拓扑优化结果 图7 方案一模型

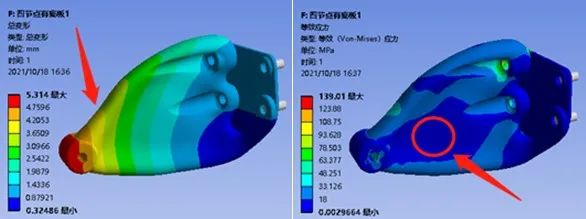

对目前第一次重构后的模型进行仿真分析,所得到的总变形和等效应力如图8所示,最大变形点在加载区域,从整体来看零件的应力分布不太均匀,最大应力集中在螺栓连接处,部件中心处仍然存在大片应力较小的区域,说明还有许多减重空间。在应力云图中红色箭头指出的位置,可能会发生失稳,所以决定在这个部位增加结构的稳定性,让结构与工装用四个螺栓连接。

图8 方案一总变形与等效应力云图

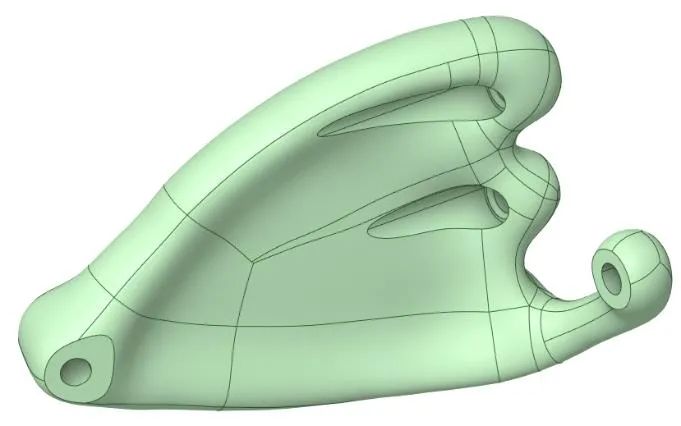

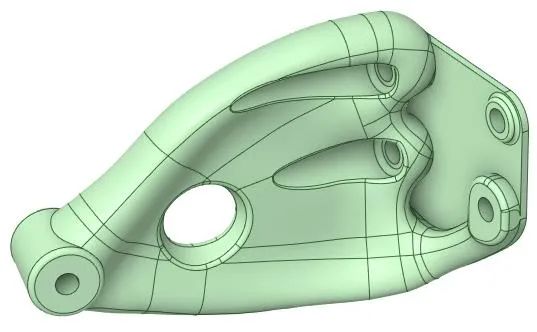

进行第二次重构模型,再做进一步的仿真。第二次重构的模型如图9所示,可以看到对螺栓孔与载荷施加区域进行了更加细致的处理,同时也将零件进行了适当“瘦身”。

图9 方案二模型

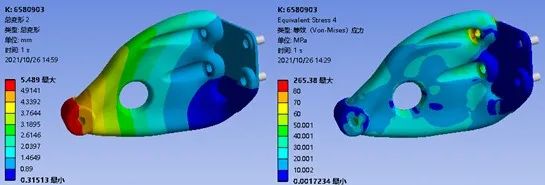

方案二模型的变形云图和等效应力云图如图10所示,从云图来看变形较小但应力分布依然不均匀,尤其在右图等效应力云图中箭头指向的红圈位置,应力较小,还有一定的减重空间,对其进行局部优化后进行进一步的仿真来做验证。

图10 方案二变形和等效应力云图

在进行第三次重构后我们所得到的模型如图11所示,在这次的挖孔减重当中并不是只考虑了圆形孔,同时也考虑到了更适合增材制造的水滴形孔,但是在仿真中的圆形孔应力分布更合理,总变形更小。

图11 方案三模型

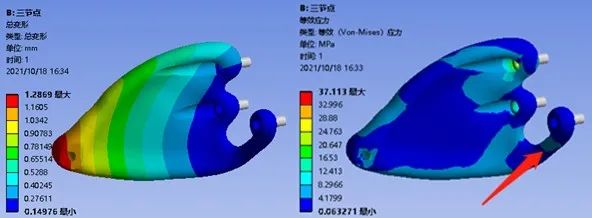

图12 方案三变形和等效应力云图

图12中为重构后方案三变形和等效应力云图,根据结果对比之前两版方案可以看出总变形更小,应力分布更合理,部件主承力区应力区间均在20Mpa-50Mpa间,其中应力集中处在螺栓孔根部出现,预判断裂位置为此位置。

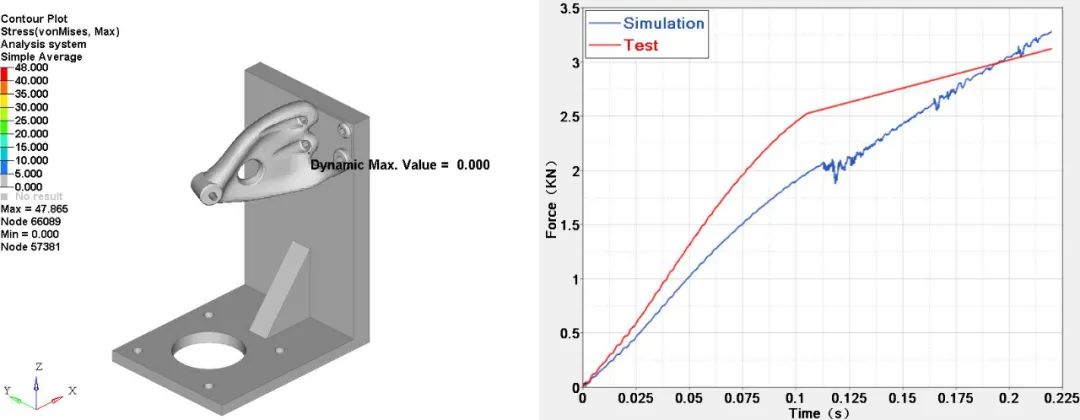

考虑到真实实验工况为准静态加载而非静态加载,为了进一步精确的验证结构强度,我们采用了基于LS-DYNA的准静态强度分析方法进行验证,分析结果如下图所示

图片图13 仿真结果与实验对比

根据分析结果可以发现,应力集中位置是螺栓根部,与之前静力学仿真结果相吻合,但是静力学结果未能表现出来动态应力值,通过LS-DYNA进行准静态强度分析,可以预测螺栓根部首先出现应力峰值47Mpa,已经超过材料抗拉极限,明显此处发生破坏,结构失效,此时接触反力约为3013N。如下图红色曲线为物理实验测得反力曲线,峰值为3262.7N,断裂位置如图14与仿真分析结果一致。

图14.实际断裂位置