石化设备仿真挑战与工程实践

在石化项目进行时,工程师经常要考虑几件事:设计是不是太激进了?材料能不能扛得住?设备出问题前能不能提前发现?优化工艺还有没有低成本试错的办法?

装置规模越来越大,以前靠中试、凭经验的老办法,现在试错的成本根本承受不起。流体仿真已经从可有可无的辅助工具,变成了贯穿工艺开发、工程设计、生产优化全过程的必备手段。

完整的石化设备存在多个流体环节,每个环节都有独特的仿真挑战。

反应单元

固定床反应器最怕温度不均匀。局部过热会烧坏催化剂,催化剂和原料混合不好还影响产量。传统算法算不出径向流速不均导致的“短路”问题,这正是温度失控的主要诱因。

用仿真技术可以模拟真实的反应过程,算出催化剂堆积方式对反应时间的影响。实际工程中,优化冷氢箱导流叶片角度就能让温差明显缩小,催化剂再生周期延长,装置运行时间增加了,收益也就上来了。这种多因素综合模拟,是判断反应器本质安全性的基础。

分离单元

分离设备是石化行业实现原料精制、产品提纯及工艺优化的核心装备,承担着原油分馏、组分提纯、杂质去除等任务。

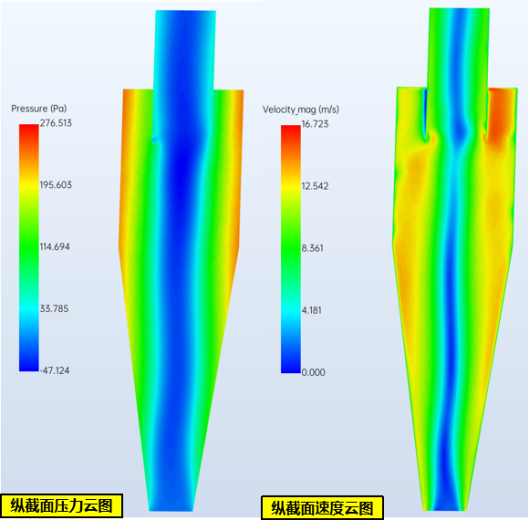

以旋风分离器为例,该设备主要应用于气固或气液多相流体系,通过切向入口结构形成强制涡旋,利用离心力场实现离散相(颗粒或液滴)与连续相的高效分离。

图1分离器内部流场

除此之外,精馏塔设计有个内在矛盾:塔板开孔多,压降小,但容易漏液;开孔少,操作弹性大,但压降高。高压天然气脱水时,液滴大小直接决定压缩机是否会带液损坏。气速稍微偏离设计,传质效率就大幅下降,除雾器的安装细节更是影响全局。

通过模拟液滴的聚并和破碎过程,能准确预测最小能分离的液滴直径。某乙烯项目仿真优化分离器入口挡板后,液相夹带量明显减少,避免了压缩机叶轮冲蚀和非计划停机的巨额损失。

储运单元

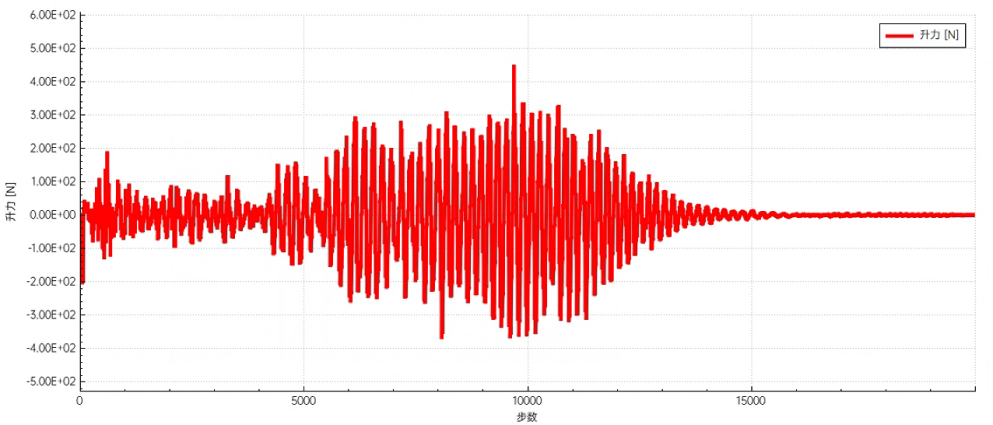

LNG储罐是液化天然气的核心设施,承担着能源调峰、应急储备和稳定供应的重任。储罐的可靠运行直接关系到能源供应的连续性,其易燃易爆的特性,使得储罐的密封性、抗震性和防泄漏能力成为设计的核心。

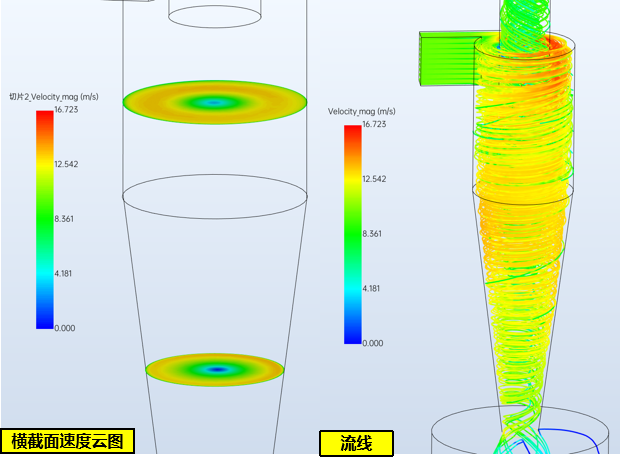

此外储罐在加注或释放作业过程中,罐体内液体因晃荡产生的动态载荷作用于罐壁,可能导致局部应力集中,极端工况下甚至引发储罐结构的疲劳损伤或失稳风险。

图2储罐Z方向受力曲线

图3加注过程流线及自由液面变化

传热单元

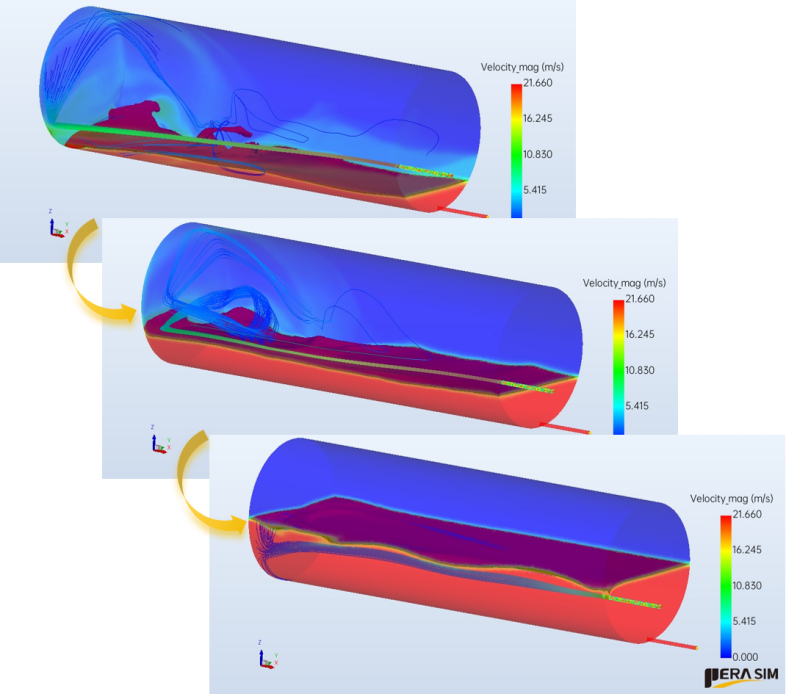

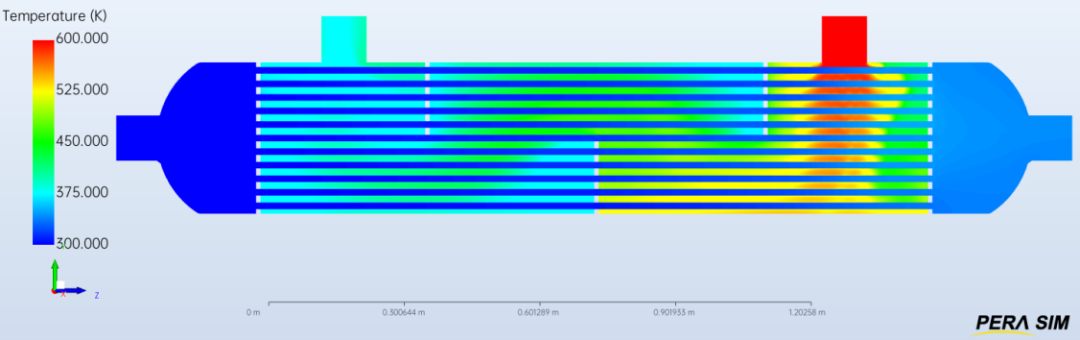

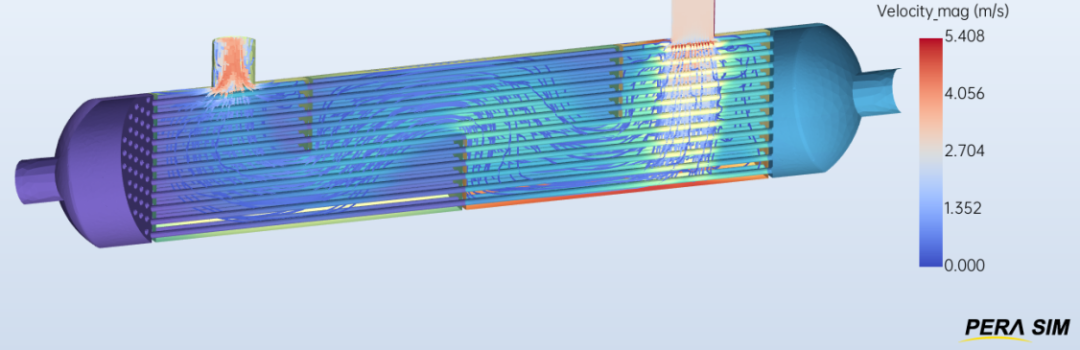

管壳式换热器在石油化工行业中应用广泛,在原油开采、运输和炼制过程中可以用于原油预热以提高其流动性,原油冷却防止设备过热损坏;在催化裂化过程中,冷却反应产生的高温气体以回收热量并降低气体温度;在加氢反应过程中可用于移除反应产生的热量,控制反应温度,保证反应的顺利进行。

合理的换热器设计,要求具有优秀的热工性能和流体动力学性能,采用PERA SIM Fluid软件可以通过数值模拟手段深入分析换热器内部的复杂流动与传热现象。

图4换热器温度场和流场

PERA SIM Fluid是安世亚太科技股份有限公司自主研发的通用计算流体动力学(CFD)仿真软件,集成了导入/导出接口、几何修复、网格生成、求解计算以及后处理等核心模块,具备完整流程的流体仿真分析能力,适用于对复杂空间形状中的流动、传热等多种问题进行数值模拟。

软件广泛应用于航空航天、海洋船舶、建筑环境、车辆轨道、电子散热、旋转机械等领域的流体仿真计算,可以高效地实现对产品性能进行预测,进而评估其设计方案安全性及可靠性,从而达到优化、改进产品设计的目的。